Les Technologies de nettoyage industriel

Chaque cas rencontrés est un passionnant sujet de thèse à lui seul. Vouloir entreprendre une démarche scientifique des différentes pollutions et de leurs technologies de nettoyage, c’est se perdre dans un obscur discourt de vulgarisation. Pour parodier Guitry, Il ne faut pas confondre la profondeur et l’ennui.

Il nous semble plus judicieux d’approcher les technologies de nettoyage, d’un point de vue problématiques Industrielles.

Outre la garantie de rester factuel, c’est également une bonne base de départ pour aborder vos propres besoins et commencer sainement votre projet.

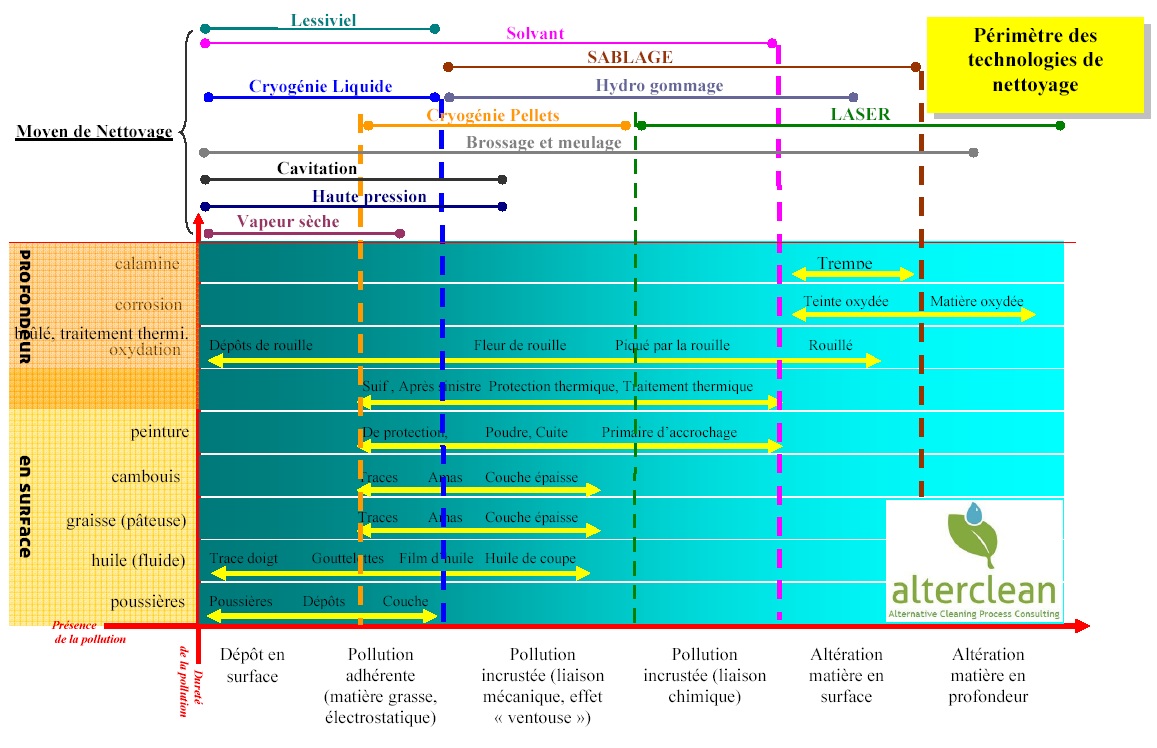

Sans se vouloir exhaustif, ce tableau donne un panorama des technologies disponibles par rapport à votre problématique.

Avantages/inconvénients des moyens de nettoyage

On produit de la vapeur sèche en surchauffant de l’eau déjà à l’état de vapeur (>100°C; 1 atm). Elle se comporte comme un gaz que l’on projette au travers d’une buse.

Points forts : procédé rapide (hors temps de chauffe) et économique

Points faibles : énergivore (centrale de chauffe), consommation d’eau, contrainte thermique sur les pièces. maintenance pouvant être lourde si utilisation importante.

Ces appareils montent de l’eau en pression (150 à 250 bar) à l’aide d’une pompe. Cette eau est projetée au travers d’une buse. Les plus élaborés on une centrale de chauffe (de l’ordre de 80°C) et/ou l’ajout d’additif (lessive). nb: il existe une technologie dite “très haute pression” (THP) qui monte à plus de 1000 bar

Points forts : procédé économique.

Points faibles : peu endommager des surfaces fragiles (ailettes de radiateurs par ex.) et blesser les personnes, consommation d’eau importante (retraitement ?), maintenance pouvant être lourde si utilisation importante.

Cette technologie de nettoyage consiste à projeter à l’aide d’air comprimé, de la glace carbonique. D’une dureté de 2 Mohs (entre le talc et le gypse), l’impact sur le support est très modéré. La glace s’éclate en fragments sur la zone traitée et s’incrustent dans les salissures. Instantanément, elle se sublime en absorbant la chaleur par contact, ne laissant aucun résidu à retraiter.

D’une façon générale, le nettoyage cryogénique convient pour tout ce qui peut se gratter avec l’ongle.

Développé par Lockheed dans les année 70, la projection de Pellets s’apparente à un sablage doux. Depuis 2004, est apparu un nouveau type de matériel, alimenté directement en CO2 liquide, permettant ainsi de s’affranchir de la lourde et onéreuse fabrication de Pellets.

3 effets se combinent à l’impact :

– Effet mécanique lors du choc, qui dépend beaucoup de la vitesse de projection.

Nos buses supersoniques ont grandement améliorées l’effet mécanique en projetant la glace carbonique à des vitesses approchant MACH 2. Ce savoir faire AlterClean, nous a permis également d’optimiser les consommations d’air comprimé (jusqu’à quatre fois moindre).

– Effet thermique lors tu transfert de chaleur entre la glace carbonique (-78,5°C) et les salissures.

Le gradient de température entre la glace carbonique et les salissures est à prendre en compte pour l’effet thermique. Le nettoyage cryogénique est encore plus efficace sur pièces chaudes. Le refroidissement n’a lieu qu’en surface (par contact). 1kg de glace absorbe 139 KCal. Pour exemple, un débit de 50 kg/h représente à peine 2 KCal/s, soit ≃0.7°C/s/kg pour de l’acier. Dans la plus part des cas, la masse de la pièce fait quelle retrouve quasiment sa température initiale en quelques secondes. Cependant il faut faire attention à ce que le refroidissement temporaire, n’engendre pas de condensation de l’air ambiant. Cela engendre une humidité indésirable.

– Effet de souffle lors de la sublimation de la glace carbonique, qui prend 700 fois son volume en gaz.

L’effet de souffle est très efficace sur des salissures solides. Par contre il est moins évident sur des fluides visqueux. La graisse par exemple, est très difficile à nettoyer lorsque la couche est épaisse (> 5mm). Il faut doser le débit de glace pour favoriser l’effet mécanique sans pour autant la solidifier par l’effet thermique.

Mais alors: Nettoyage cryogénique au CO2 Liquide ou CO2 Pellets ?

Dans les deux cas, la glace carbonique est fabriquée par décompression du CO2 liquide. En dessous de 5,28 bar, ce fluide à la propriété de se solidifier en prenant la température de -78,5 °C.

Des Pelletizeurs tassent cette glace au travers d’une extrudeuse (plaque perforée), formant au final des Pellets ( “grains de riz” Ø 3mm ou 1,6 mm selon l’extrudeuse). Il suffit alors d’en remplir les machines de projection sur les lieux de nettoyage. Le coût important des Pelletiseurs (20 à 40 K€), fait que cette production est généralement centralisée en usine et les Pellets sont acheminés sur les points d’utilisation en conteneurs isothermes. Au coût de fabrication (≃0.9€/kg) s’ajoute le transport qui, selon la distance et les quantités, peut s’avérer très cher pour cette denrée périssable en 48 h (par absorption d’humidité ambiante).

On peut s’affranchir de cette lourdeur logistique, en produisant la glace carbonique directement dans le pistolet de projection. Ce matériel innovant est pourvut d’une chambre de décompression à la sortie de laquelle, le flux d’air comprimé aspire les cristaux. Il est directement alimenté en CO2 liquide par un flexible de petite dimension (Ø 6 à 8 mm). Les stockages de CO2 liquide (bouteille ou vrac) permettent une conservation longue avec une disponibilité permanente. Cela rend cette technologie facilement automatisable.

Points forts : pas de résidu ni déchet (autre que la pollution traitée), choc mécanique important (densité de la glace compactée), idéal pour les prestations ponctuelles

Points faibles : bruyant (air comprimé), machines de projection vulnérables (moteur, distributeur de glace sous pression, régulateur électronique, etc.), gros besoin en air comprimé, difficilement automatisable (gel tuyaux, pas d’élévation), coût élevé (13 à 20 K€), logistique lourde, denrée périssable (48 h après fabrication).

Points forts : pas de résidu ni déchet (autre que la pollution traitée), cristaux de glace très abondants (traitement homogène), facilité d’utilisation (léger), très peu de maintenance, peu énergivore, disponibilité permanente, coût d’exploitation très faible, coût d’investissement faible (10 à 12 K€), idéal pour les préparation de surface et process automatiques

Points faibles : bruyant (air comprimé), choc mécanique plus faible que les Pellets, alimentation en CO2 liquide en flexible pour les bouteilles et en ligne cryogénique pour les vracs.

Points forts : traitement simultané d’un grand volume de pièces, silencieux

Points faibles : énergivore, grosse consommation d’eau, obligation de retraitement d’eau, contrainte thermique sur les pièces et supports, coût matériel important, maintenance lourde, surveillance des réactifs, etc.

Points forts : traitement simultané d’un grand volume de pièces, très agressif, silencieux

Points faibles : soumis à déclaration et réglementation, réactif limité dans le temps, de plus en plus interdit

Points forts : procédé très puissant, très utilisé dans l’industrie, crée une rugosité sur la matière

Points faibles : résidus à collecter et recycler, besoin d’une cabine (boite à gants) à cause des projections, dommages importants sur les surfaces traitées (rugosité après usage difficile à maîtriser)

Hydro gommage (et Aéro gommage) :

La technique de “gommage” consiste à projeter à l’aide d’air comprimé, de fines particules abrasives (particules métalliques, poudre de végétaux, micro billes de verre, etc.).

Dans le cadre de l’Hydro gommage, les additifs sont du bicarbonate (NaHCO3) et de l’eau. Le bicarbonate étant soluble, il est évacué avec l’eau. L’humidité alourdie la particule ce qui augmente sa cinétique (effet mécanique) tout en la ramollissant (aucun dommage sur le support).

nb: Il existe plusieurs granulométries et puretés de bicarbonate. Il convient de les choisir avec soin, en fonction des besoins (fin, moyen, gros, alimentaire, pharmaceutique, industriel, etc.)

Points forts : polyvalent, coût faible

Points faibles : consommation d’eau importante (de l’ordre de 17 l/mn), handicapé par le peu de choix de buses de projection (grosse consommation d’air comprimé)

Nb : En France, la commercialisation de l’Hydro gommage est principalement destinée aux prestataires de services. L’activité se cantonne principalement sur le nettoyage de graffitis, monuments, bâtiments ou de bateaux.

Avec l’innovation de la Cavitation, l’Hydro gommage bénéficie d’une grande avancée technologique ces dernières années. Les consommations d’eau sont optimisées (0.5 l/mn au lieu de 17 l/mn).

Comme pour le nettoyage cryogénique, les buses supersoniques AlterClean ont contribué à baisser significativement les besoins en air comprimé.

Aujourd’hui, l’Hydro gommage est devenu un formidable outil polyvalent, pouvant répondre aux besoins du dégraissage, au décapage résine ou peinture.